اسلب یا تختال یک قطعه فولادی نیمه تمام با مقطع مستطیل شکل است که به عنوان محصول میان خطی در صنعت فولاد شناخته می شود. اسلب ها معمولا از جنس فولاد کربنی هستند، اما می توانند با آلیاژ های مختلفی از جمله سیلیسیوم، نیکل، مولیبدن، مس، کروم و آهن نیز تولید شوند.

استاندارد ASTM A615M: این استاندارد برای اسلب های فولادی کربنی با مقاومت کششی بالا (HR) کاربرد دارد.

استاندارد ASTM A706M: این استاندارد برای اسلب های فولادی کربنی با مقاومت کششی بالا و استحکام تسلیم بالا (HRS) کاربرد دارد.

استاندارد ASTM A711 / A7aam: این استاندارد برای اسلب های فولادی کربنی با مقاومت کششی بالا و استحکام تسلیم بالا و قابلیت شکل پذیری بالا (AHSS) کاربرد دارد.

استاندارد BS 4449: این استاندارد برای اسلب های فولادی کربنی با مقاومت کششی بالا در انگلستان کاربرد دارد.

استاندارد GOST 380/89-94: این استاندارد برای اسلب های فولادی کربنی در روسیه کاربرد دارد.

استاندارد GOST 360/89-94: این استاندارد برای اسلب های فولادی کربنی با مقاومت کششی بالا در روسیه کاربرد دارد.

در ایران، استاندارد ملی ISIRI 5204 برای اسلب های فولادی کربنی با مقاومت کششی بالا و استحکام تسلیم بالا (HRS) کاربرد دارد. این استاندارد مشخصات فنی اسلب را از جمله ابعاد، خواص مکانیکی و شیمیایی تعیین می کند.

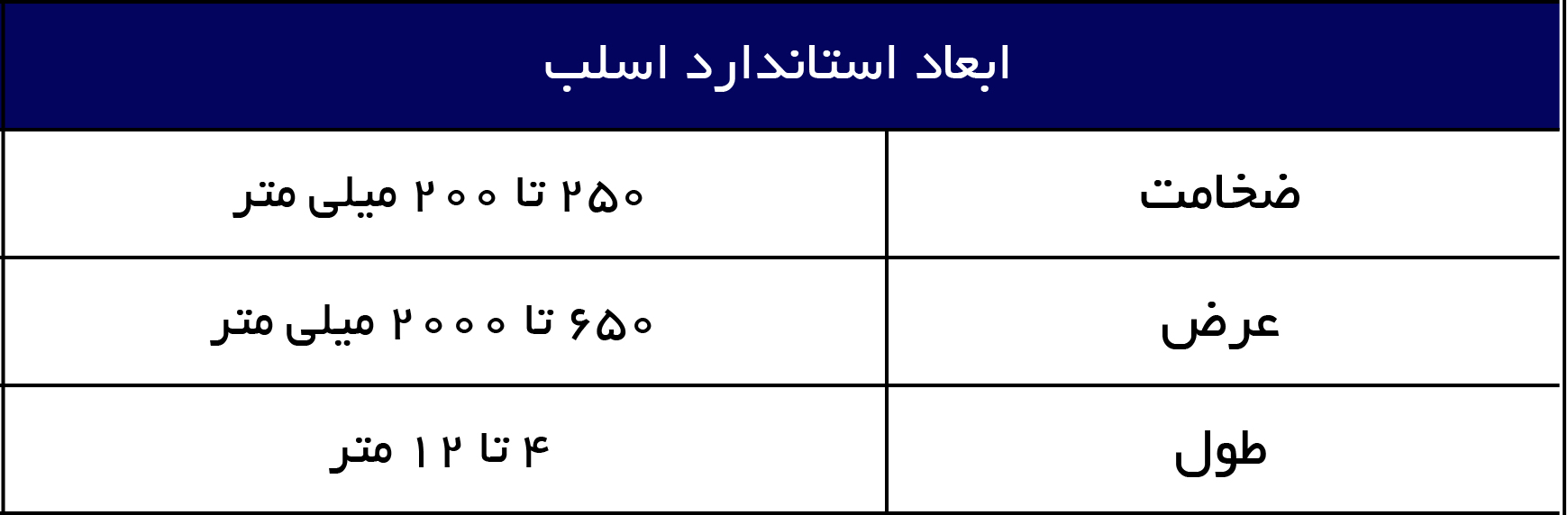

| ابعاد استاندارد اسلب | |

| ضخامت | 250 تا 200 میلی متر |

| عرض | 650 تا 2000 میلی متر |

| طول | 4 تا 12 متر |

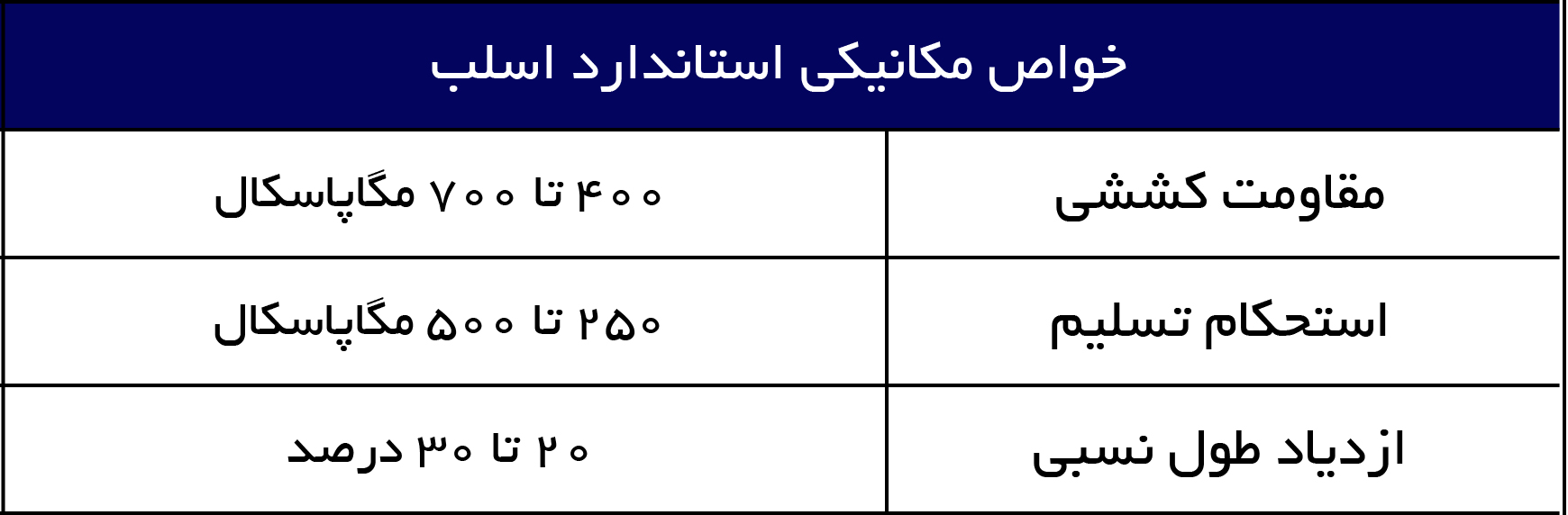

| خواص مکانیکی استاندارد اسلب | |

| مقاومت کششی | 400 تا 700 مگاپاسکال |

| استحکام تسلیم | 250 تا 500 مگاپاسکال |

| ازدیاد طول نسبی | 20 تا 30 درصد |

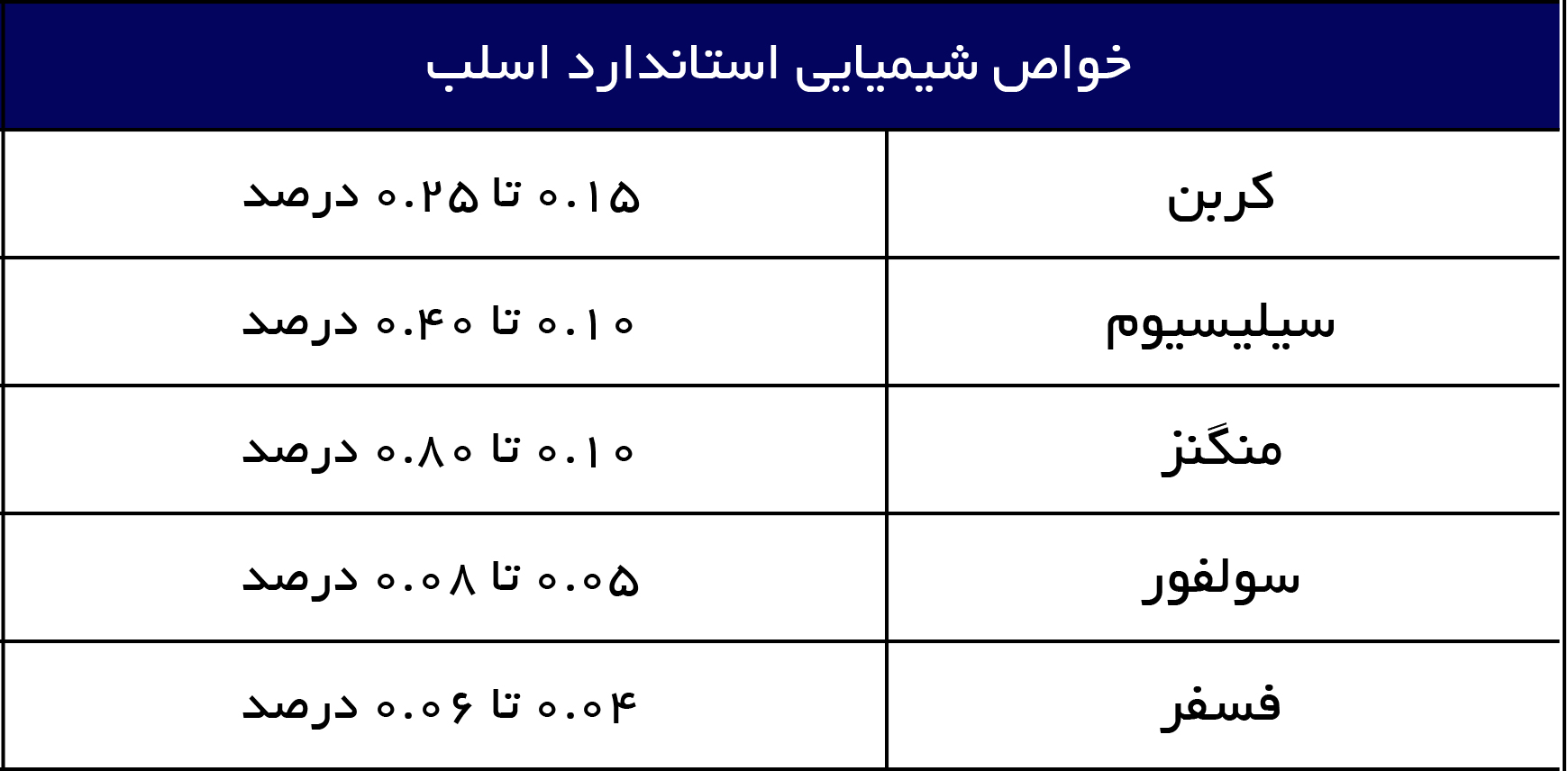

| خواص شیمیایی استاندارد اسلب | |

| کربن | 0.15 تا 0.25 درصد |

| سیلیسیوم | 0.10 تا 0.40 درصد |

| منگنز | 0.10 تا 0.80 درصد |

| سولفور | 0.05 تا 0.08 درصد |

| فسفر | 0.04 تا 0.06 درصد |

اسلب ها به عنوان ماده اولیه برای تولید محصولات فولادی مختلف مانند ورق، لوله، تیرآهن، نبشی و ناودانی استفاده می شوند. همچنین، اسلب ها می توانند برای ساخت قطعات خودرو، کشتی سازی و تجهیزات صنعتی نیز مورد استفاده قرار گیرند.

اسلب ها را می توان به روش های مختلفی تولید کرد. دو روش اصلی تولید اسلب عبارتند از:

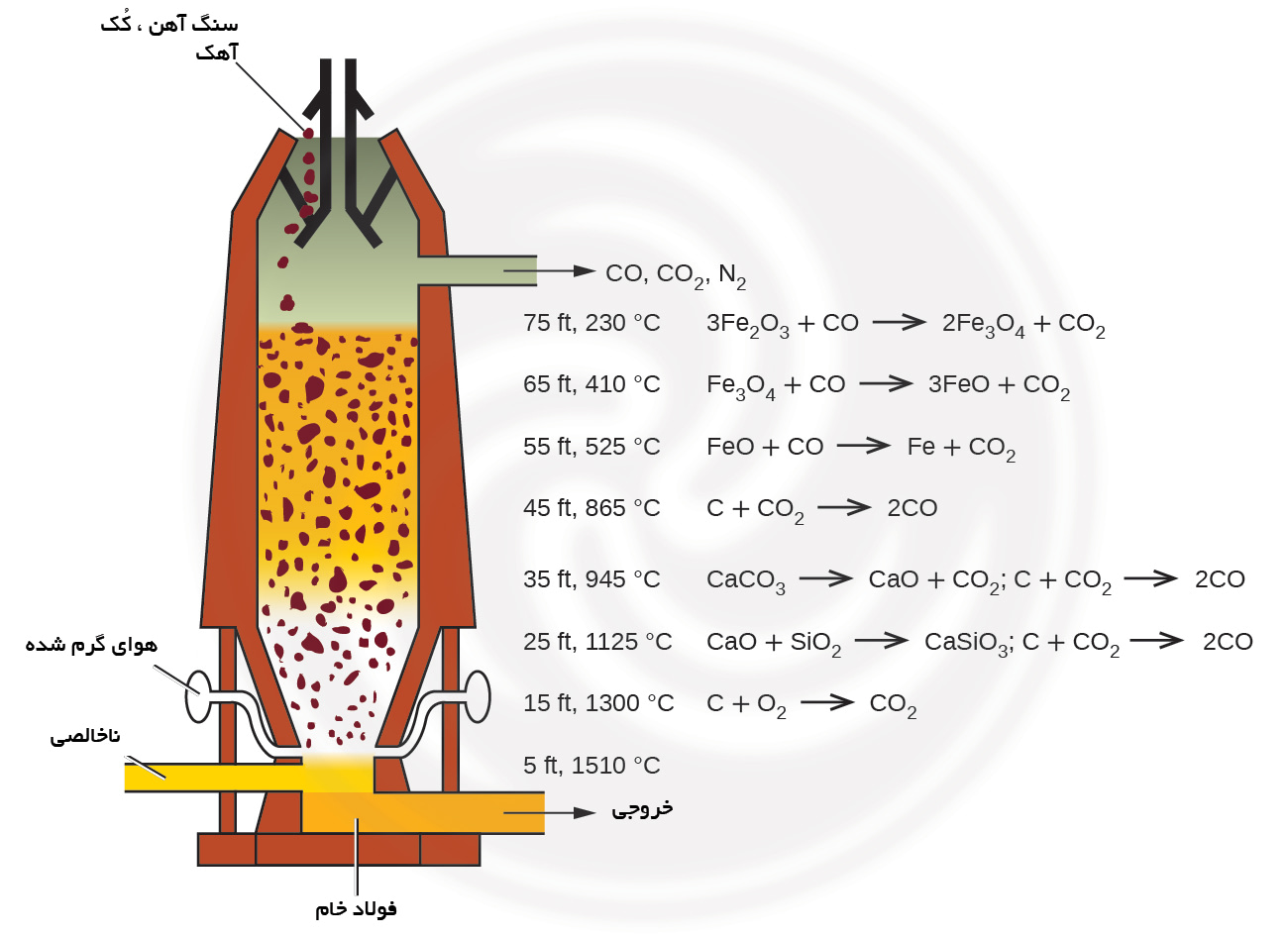

در این روش، سنگ آهن همراه با کک و آهک در کوره بلند ذوب می شود تا آهن خام (چدن مذاب) تولید شود. آهن خام سپس در کوره باز ریخته می شود و با دمیدن اکسیژن، فولاد خام تولید می شود. فولاد خام را سپس در واحد ریخته گری مداوم به شکل اسلب در می آورند.

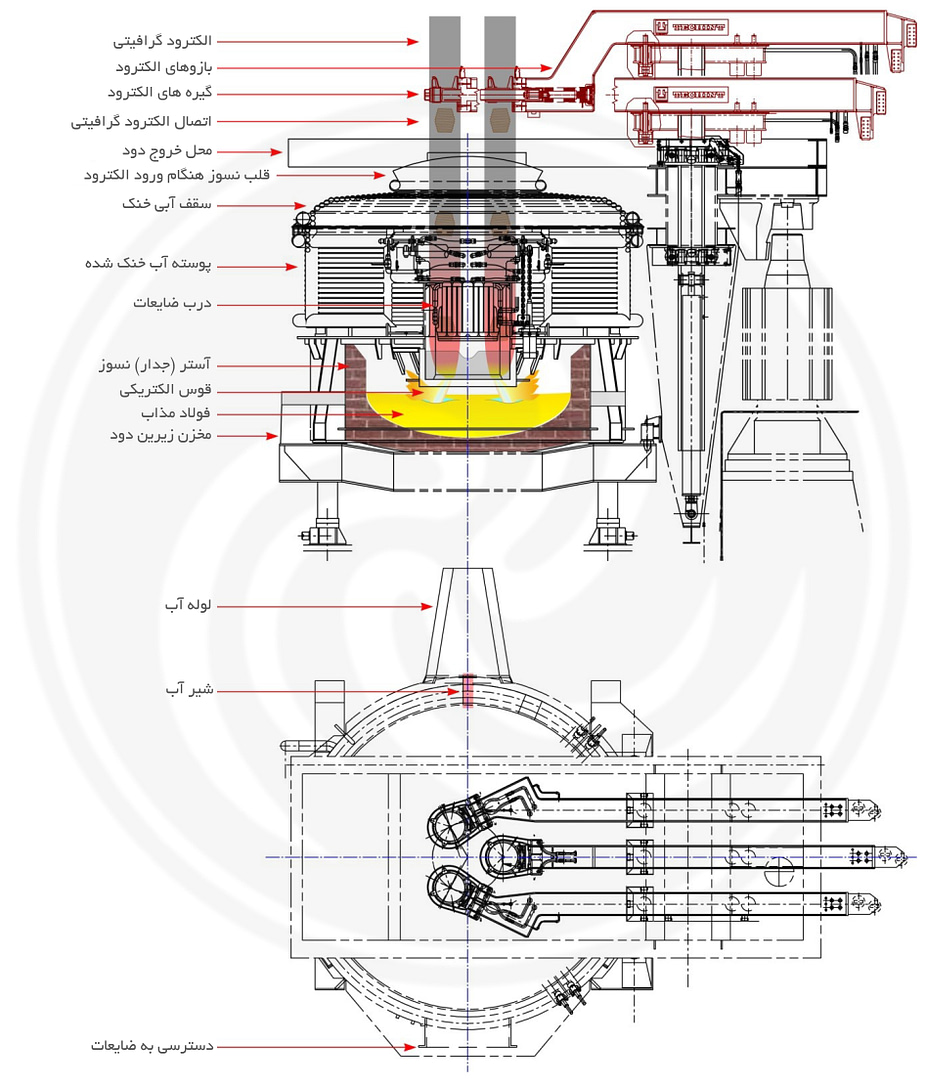

روش کوره الکتریکی روش جدیدتر تولید اسلب است. در این روش، آهن قراضه و مواد افزودنی در کوره الکتریکی ذوب می شوند تا فولاد خام تولید شود. فولاد خام را سپس در واحد ریخته گری مداوم به شکل اسلب در می آورند.

| مزایا و معایب روش های تولید اسلب | ||

| روش کوره بلند | مزایا | هزینه تولید نسبتا پایین |

| امکان تولید اسلب با ضخامت بالا | ||

| معایب | تولید گازهای آلاینده | |

| مصرف انرژی بالا | ||

| روش کوره الکتریکی | مزایا | تولید اسلب با کیفیت بالا |

| عدم تولید گازهای آلاینده | ||

| مصرف انرژی پایین | ||

| معایب | هزینه تولید نسبتا بالا | |

| امکان تولید اسلب با ضخامت پایین | ||